[Presse] Faire la différence avec le design

Longtemps négligée au profit de l’utilité, l’approche esthétique s’impose dans les équipements d’emballage. Elle ne coûte pas (trop) cher et peut rapporter gros.

Chaque détail compte… Anthony Forget, Pdg d’U2 Robotics, une entreprise spécialisée dans les lignes de conditionnement, en est persuadé : « Quand j’ai démarré, il y a quinze ans, j’ai décidé d’investir dans un camion Mercedes flambant neuf. Je m’en suis servi pour les premiers dépannages. Deux ans après, le client s’en est souvenu. Il s’est aussi rappelé de ma belle caisse à outils

et m’a fait confiance : il m’a commandé mon premier robot. » L’anecdote peut amuser. Cependant, elle témoigne du poids représenté par le design dans l’univers des machines d’emballage. Auparavant négligé au profit de considérations bien plus pratiques comme la cadence, la flexibilité ou la productivité, l’aspect esthétique prend maintenant de l’importance. « Ce n’est pas cela qui va faire vendre une machine, mais cela y contribue », note Mathilde Derouet, directrice marketing et communication de MG Tech, spécialiste de la fin de ligne. Pour Anthony Forget, c’est encore plus simple : « Quand on est dans le dernier carré, que le plus dur est fait, c’est avec cela qu’on peut remporter la mise ». Le design ne s’improvise pas. Il implique généralement un cheminement laborieux, issu de l’initiative de chefs d’entreprise sensibles à cet aspect. Lorsqu’on évoque ce sujet, on ne peut oublier des personnalités comme Gerhard Schubert en Allemagne, les familles Marchesini et Vacchi (IMA) en Italie, les Bobst en Suisse. Ces capitaines d’industrie étaient connus pour leur soin du détail et l’attention qu’ils portaient aux lignes de leurs machines.

Le plaisir de l'oeil

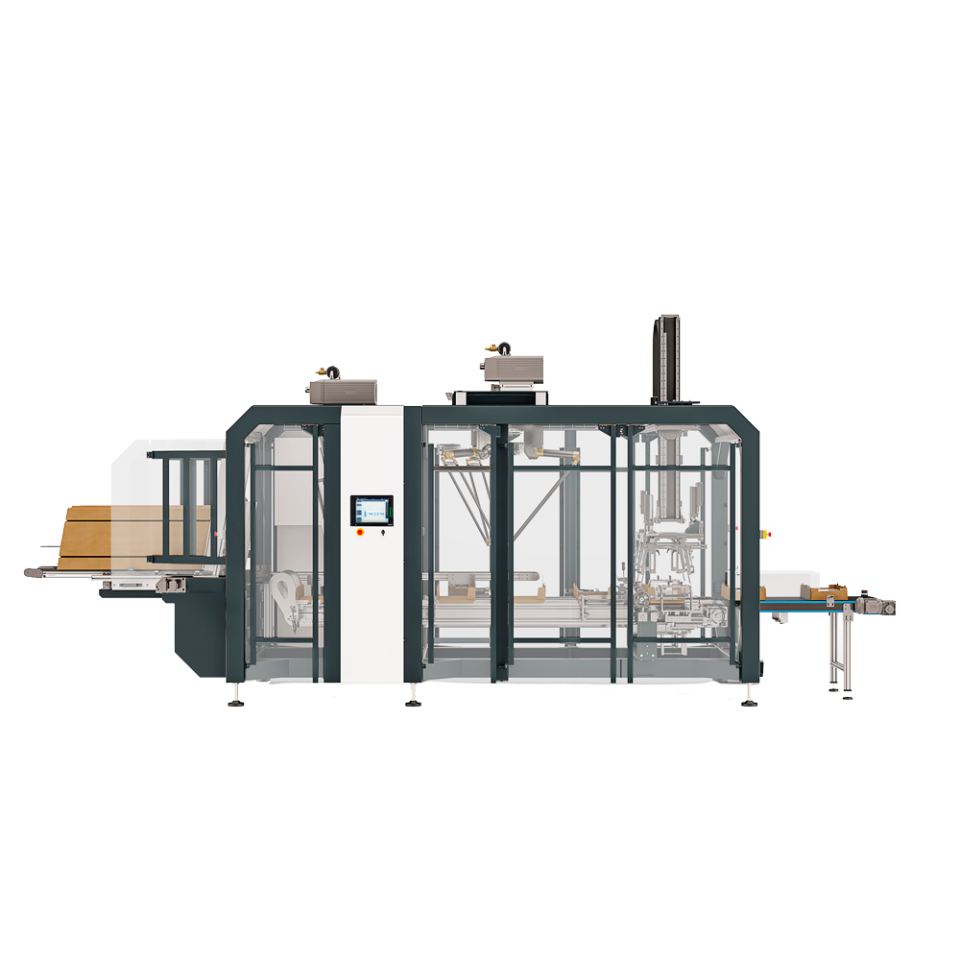

Les Transalpins, en l’occurrence, ont souvent été en avance dans ce domaine. « Le plaisir de l’oeil est important, il ne suffit pas d’avoir une usine qui fonctionne, il faut aussi qu’elle soit équipée de machines élégantes, belles à voir », souligne Stefano Carrer, directeur technique de Panotec. Installée dans le nord de l’Italie, cette société recourt depuis douze ans aux services de l’agence AMV Design. Sa dernière création, Opera, une ligne dédiée à la fabrication et au remplissage de boîtes sur mesure pour l’e-commerce, a l’allure d’un train à grande vitesse. « On n’avait jamais vu cela sur le marché, les clients étaient ébahis, ils voulaient tous en acheter une », s’enthousiasme Stefano Carrer. Six machines ont déjà été vendues ! Pour Pierre Vu, directeur marketing de Ranpak, le design « permet de valoriser une nouveauté technologique et de la rendre visible ». Ce constructeur, également présent dans le commerce en ligne, a effectué une refonte totale de ses encaisseuses Cut’it ! Evo en 2020, dans le but de se différencier sur un marché qui n’avait rien proposé d’innovant depuis longtemps. Ranpak s’est ainsi adressé à l’agence néerlandaise GBO. Résultat : de larges baies vitrées, des lignes courbes, du noir à la place du gris et, surtout, une machine singulière, qui se voit de loin dans un atelier comme sur un salon ! Si les motivations qui inspirent une telle démarche se résument bien souvent à la volonté de se démarquer de la concurrence, elles ne se limitent pas à cela. « Une belle machine est aussi une arme pour s’introduire chez des clients qui sont attentifs à ce ressort, comme dans le luxe ou la cosmétique », affirme Anthony Forget. Pour d’autres constructeurs, la beauté est un outil de cohésion dans l’entreprise. « Des machines bien conçues, bien dessinées, renforcent l’identité de marque et sont un motif de fierté pour les salariés qui les fabriquent », observe Christophe Chatelier, directeur commercial de Jyga.

Savoir s'entourer

Les équipementiers de l’emballage qui prennent conscience de l’importance du design sont toujours plus nombreux, tout particulièrement en France. Mais ils ne procèdent pas tous de la même manière. Certains préfèrent contacter un cabinet, voire un spécialiste du dessin technique, auquel s’ajoute, éventuellement une entreprise de « branding » pour l’image de marque. D’autres font le chemin tout seuls. « Nous avons consulté des agences, mais nous nous sommes rendu compte que cela manquait de pragmatisme et que c’était cher », constate Anthony Forget. MG Tech a suivi le processus inverse. La société fait appel aux services d’Axena pour le design des machines et à Vupar pour l’identité de marque. « Il faut savoir s’entourer, on ne peut pas tout faire soi-même », indique Mathilde Derouet, avant de poursuivre : « Le cabinet de design collaborera avec son oeil neuf, mais il n’y arrivera pas seul, il a besoin de nos conseils pour tout ce qui concerne les aspects fonctionnels et ergonomiques. » En réalité, les agences de design ont énormément progressé au cours des dernières années. Elles se sont spécialisées, se débarrassant ainsi de l’image des consultants chers et peu intéressés par les difficultés de terrain des petites et moyennes entreprises (PME) de l’emballage. La plupart d’entre elles intègrent désormais les problématiques liées à la fonctionnalité des équipements, notamment tout ce qui relève de la hauteur des éléments de chargement ou des dispositifs de contrôle-commande. Surtout, ces professionnels introduisent dès le départ les notions de coût et de prix de revient. Leurs projets ont gagné en pragmatisme grâce aux conseils des constructeurs. « Notre agence est parfaitement "briefée" sur la façon dont nous travaillons : nous ne vendons pas des centaines de machines et toutes sont différentes, il faut donc privilégier les tôles pliées et la découpe laser plutôt que de recourir à des pièces injectées qui seraient très chères à produire au regard du coût de l’outillage », explique Stefano Carrer. « Les questions de coût sont tout de suite abordées, dès les premières réunions, pour bien procéder ultérieurement », remarque Pierre Vu, qui cite en exemple les discussions relatives aux éléments métalliques à micro facettes, moins chers à fabriquer que des pièces courbes.

Des lignes courbes

Issu du travail d’agences spécialisées ou réalisé en interne, l’« aggiornamento » des constructeurs en matière de design commence à se voir. Trois aspects ont été particulièrement revus : la silhouette de l’équipement, son éclairage et l’interface homme-machine (IHM). Ainsi, les machines aux structures angulaires n’ont plus la cote : la tendance est aux lignes courbes et aux pans coupés. « C’est un peu comme dans l’automobile : on privilégie les arrondis, les couleurs sombres, les surfaces planes », synthétise Pierre Vu. Les larges portes vitrées sont également favorisées, car elles facilitent la « lecture » de la machine, à savoir le sens du passage du matériau et des produits, et donc les emplacements des alimentations et des sorties. Esthétique s’il en est, ce côté « aéré » est aussi synonyme d’une plus grande accessibilité pour simplifier les interventions des opérateurs, en cas de panne. Le verre est préféré au plastique, moins durable. Quant aux armoires électriques, nécessaires mais ô combien inesthétiques quand elles sont installées à l’avant d’une machine ou latéralement avec leur traditionnelle porte grise, elles sont dissimulées dans les bâtis ou au contraire embellies. C’est le choix d’Unista qui propose des modules à portes vitrées sur ses équipements : « Cette transparence est esthétique et fonctionnelle à la fois, car on arrive à voir de l’extérieur si un disjoncteur a sauté. De plus, cela oblige les opérateurs à les garder en ordre, à ne rien laisser à l’intérieur », détaille Anthony Forget. L’éclairage constitue un chapitre à part. L’apparition des LED a bouleversé un secteur qui se souciait assez peu des questions de visibilité et de signalétique pour la simple et bonne raison que la plupart des machines étaient recouvertes de carters opaques et de capots. La révolution est logiquement arrivée lorsque ceux-ci ont été remplacés par des portes et des vitrages transparents. Les LED servent parfois d’éléments décoratifs, afin d’éclairer un logo ou de valoriser une ligne. Mais elles sont fréquemment utilisées en tant qu’outil d’aide à la production, pour

signaler aux opérateurs les zones de la machine où il est nécessaire d’intervenir lors d’une panne, les couleurs désignant le type de problème : rouge pour un arrêt total, bleu pour une maintenance en attente, vert pour la résolution de l’incident. De façon générale, une machine mieux éclairée attirera le regard de l’opérateur sur le flux du produit de manière à le rendre plus attentif. Du côté des IHM, les évolutions sont permanentes. Celles-ci sont souvent l’oeuvre des constructeurs qui connaissent davantage les difficultés techniques à prendre en compte, comme un changement de format, ou le fait de disposer, d’un seul coup d’oeil, de tous les paramètres de fonctionnement. Néanmoins, la vision nouvelle d’un designer peut aider à éliminer les défauts que l’équipementier, trop impliqué, ne distingue plus. « Nous avons demandé à notre agence de tout revoir pour aller vers plus de simplicité. Il y a de plus en plus d’informations sur les écrans, alors que le personnel, en usine, est de moins en moins expérimenté. Son travail nous a permis de tout remettre à plat », commente Mathilde Derouet. Externalisé ou non, le design a assurément un coût. Il est toutefois difficile de le quantifier. En effet, le périmètre des prestations varie : il comporte le design des équipements, mais aussi la création de logos,

la communication institutionnelle, les plaquettes, jusqu’à l’architecture des bâtiments et des intérieurs. En outre, les contrats concernent des actions ponctuelles ou pluriannuelles. Notre enquête laisse ressortir une dépense moyenne comprise entre 10 et 15 % du budget de développement d’une machine, même si – comme le note justement un designer – ce type de dépense peut faire l’objet d’un crédit d’impôt innovation (CII). Quoi qu’il en soit, les retours sont unanimes : une machine plus jolie est aussi une machine qui se vend mieux !

>> Cliquez ici pour lire l'ensemble de l'article

Article rédigé par Tiziano Polito et publié dans le magazine Emballages Magazine de mars 2023